Spuitgietmachine

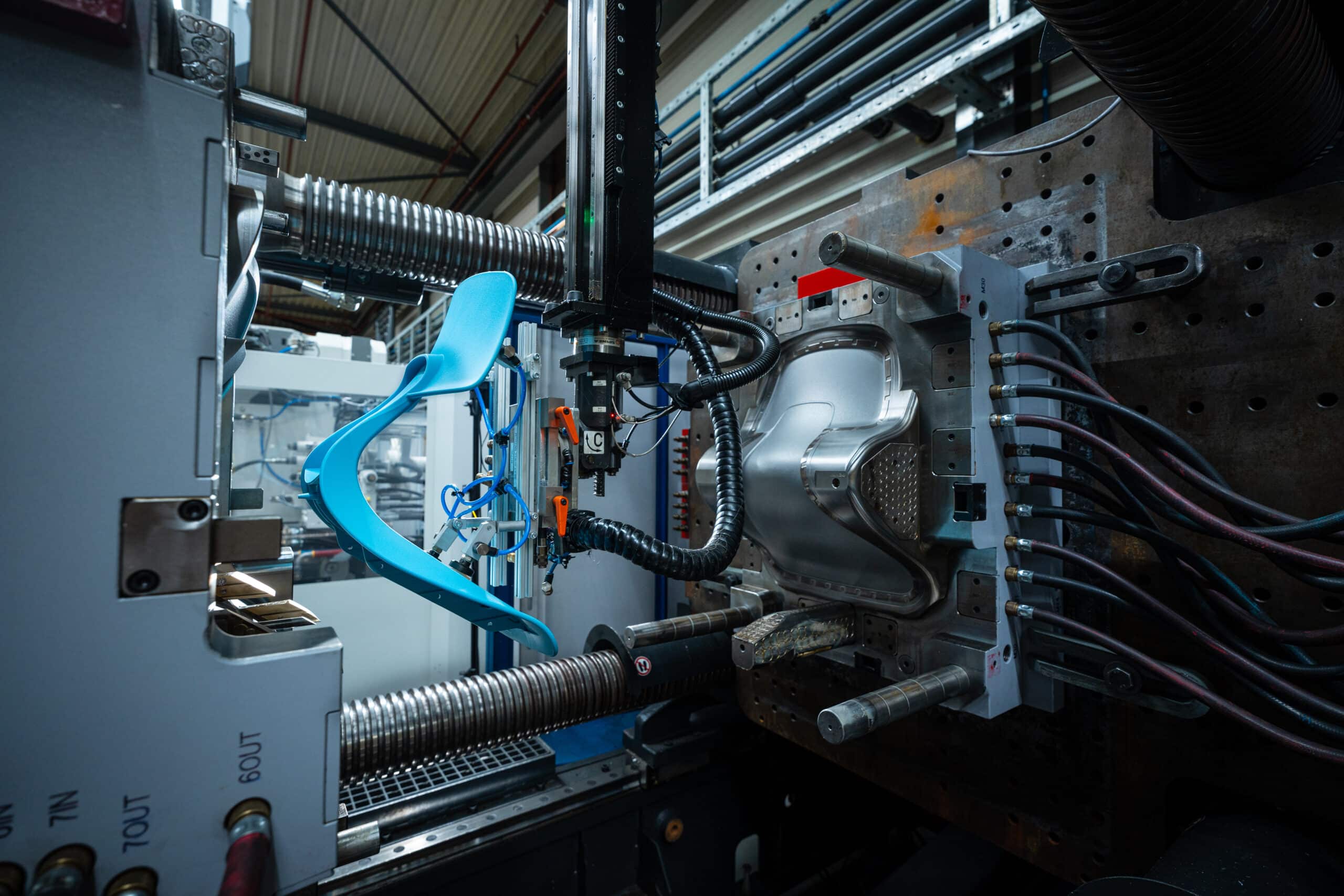

De spuitgietmachine vormt het hart van het productieproces bij Timmerije. Hier wordt kunststofgranulaat verhit, geïnjecteerd en omgevormd tot een product met de juiste vorm en afwerking. Onze moderne spuitgietmachines zijn ontworpen voor maximale precisie, efficiëntie en herhaalbaarheid. Door te investeren in de nieuwe technologieën en automatisering kunnen we complexe kunststofonderdelen produceren met constante kwaliteit en minimale verspilling.

Hoe werkt een spuitgietmachine?

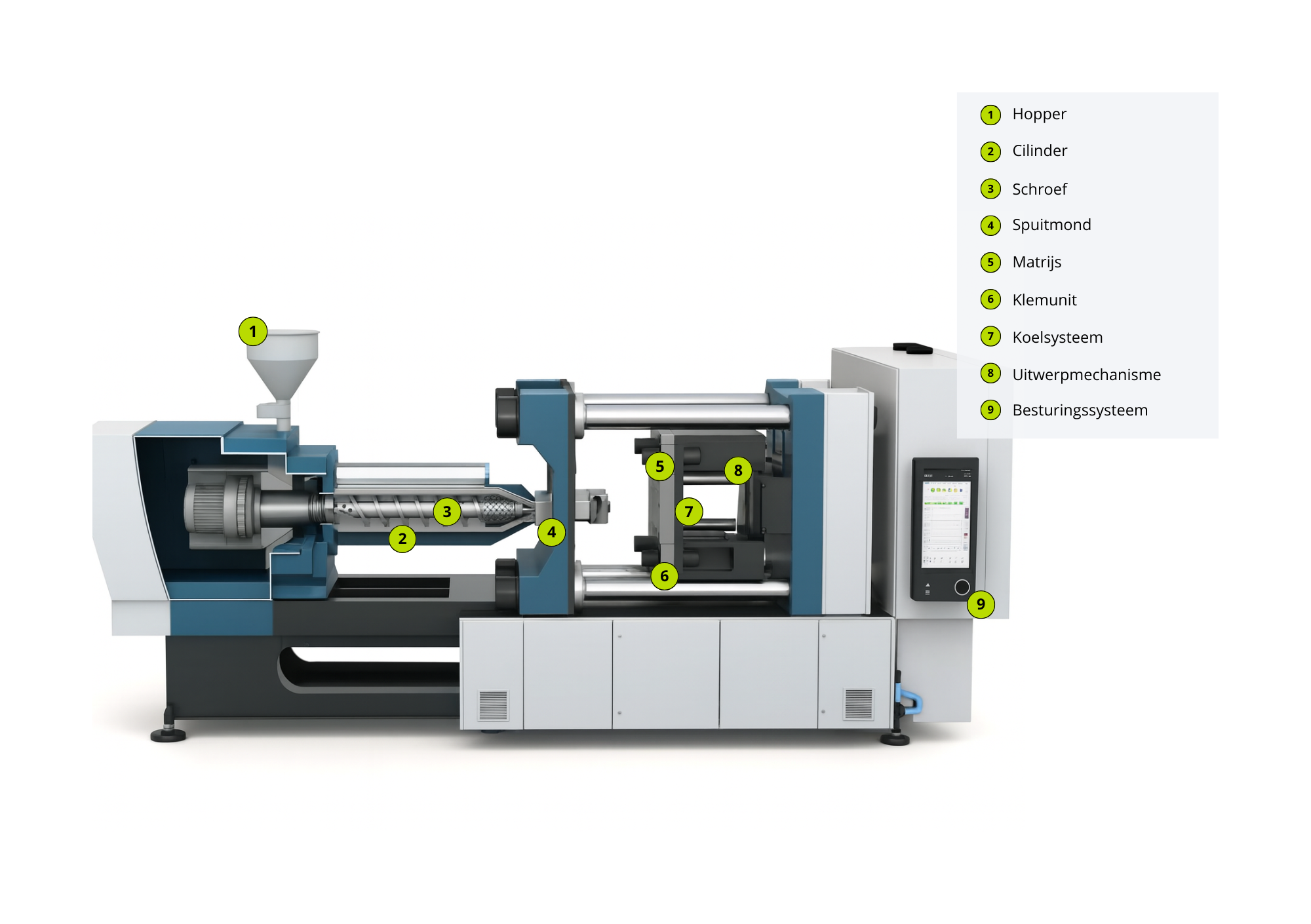

Een spuitgietmachine bestaat uit meerdere samenwerkende onderdelen die elk een cruciale stap in het spuitgietproces verzorgen. Van de toevoer van kunststofgranulaat tot het gecontroleerd smelten, injecteren, koelen en uitwerpen van het product. Elke fase vraagt om nauwkeurige afstemming tussen mechanische en thermische systemen.

De onderstaande schematische weergave laat zien hoe deze onderdelen samen één gesloten proces vormen, waarin materiaalstroom, temperatuur en druk continu worden gereguleerd. Zo wordt elk product onder optimale omstandigheden gevormd, met maximale maatvastheid, korte cyclustijden en constante kwaliteit als resultaat.

- Hopper – toevoer van kunststofgranulaat

De hopper vormt het startpunt van het spuitgietproces. Via deze invoeropening wordt het kunststofgranulaat toegevoegd. Het materiaal valt vanuit de hopper in de verwarmde cilinder, waar het wordt voorbereid om te smelten.

- Cilinder – gecontroleerd smeltproces

In de cilinder wordt het kunststofgranulaat door middel van warmte en wrijving omgezet in een homogene, vloeibare massa. De temperatuur wordt hierbij nauwkeurig geregeld om de kwaliteit van het eindproduct te garanderen.

- Schroef – transport van kunststof

De roterende schroef transporteert het kunststof door de cilinder, mengt het materiaal en zorgt voor een gelijkmatige smelting. De schroef bestaat uit drie zones: invoer, compressie en metering/dosering.

- Spuitunit – nauwkeurige injectie

De gesmolten kunststofmassa wordt door de schroef naar voren geduwd en met hoge precisie in de matrijs geïnjecteerd. Tijdens dit proces fungeert de schroef als plunjer, waardoor het materiaal de vormholte volledig vult.

- Matrijs – vormgeving van het product

De matrijs bepaalt de uiteindelijke vorm en kwaliteit van het kunststofonderdeel. Dit precisiegereedschap bestaat uit meerdere delen die samen de vormholte vormen. Afhankelijk van de toepassing wordt de matrijs vervaardigd uit gehard staal of aluminium voor maximale duurzaamheid.

- Klemunit – veilige en stabiele sluiting

De klemunit houdt de matrijs stevig gesloten tijdens het injecteren en koelen. Hiermee wordt voorkomen dat de hoge druk van het gesmolten kunststof de matrijs opent, wat essentieel is voor een constant eindresultaat.

- Koelsysteem – gecontroleerde afkoeling

Door nauwkeurig geplaatste koelkanalen stroomt koelwater, vaak een mengsel van water en glycol, dat de warmte uit de matrijs snel en gelijkmatig afvoert. Deze gecontroleerde koeling verkort de cyclustijd en garandeert dat elk kunststofonderdeel zijn vorm, maatvastheid en oppervlaktekwaliteit behoudt. - Uitwerpmechanisme – nauwkeurig uitwerpen

Zodra de matrijs opent, drukken strategisch geplaatste uitwerppennen het kunststofonderdeel zorgvuldig uit de vormholte. Deze precieze beweging voorkomt beschadiging en garandeert een constante, hoogwaardige kwaliteit. - Besturingssysteem – procescontrole en automatisering

Moderne spuitgietmachines zijn uitgerust met geavanceerde besturingssystemen die temperatuur, druk, schroefsnelheid en cyclustijden in real-time monitoren en optimaliseren. Dit garandeert maximale processtabiliteit, kwaliteit en efficiëntie.

Welke soorten spuitgietmachines zijn er?

Afhankelijk van de toepassing, het kunststofmateriaal en de gewenste producteigenschappen worden verschillende typen spuitgietmachines uitgezet. Hoewel elke machine volgens hetzelfde basisprincipe werkt, verschilt de manier waarop de aandrijving en drukopbouw plaatsvinden. Deze variaties bepalen niet alleen de kracht, snelheid en precisie van het proces, maar ook het energieverbruik en de geschiktheid voor specifieke productieseries. Hieronder worden de belangrijkste soorten spuitgietmachines verder toegelicht en vergeleken.

Hydraulische spuitgietmachine

Een hydraulische spuitgietmachine werkt met hydraulische druk om de schroef en klemunit aan te drijven. Dankzij de robuuste constructie en hoge sluitkracht zijn deze machines bij uitstek geschikt voor het produceren van grotere toepassingen waarbij veel kracht is vereist. Ze onderscheiden zich door hun betrouwbaarheid, lange levensduur en constante prestaties. Daardoor vormen hydraulische spuitgietmachines een bewezen keuze voor veeleisende productieomgevingen.

Elektrische spuitgietmachine

Een elektrische spuitgietmachine maakt gebruik van nauwkeurig aangestuurde servomotoren in plaats van hydrauliek. Dit zorgt voor een uiterst stabiel en stil proces met minimale energieverliezen. De volledige controle over druk, snelheid en temperatuur maakt deze machines ideaal voor producten waar nauwkeurigheid, herhaalbaarheid en oppervlaktekwaliteit essentieel zijn. Bovendien dragen ze bij aan een duurzamer productieproces dankzij hun lage energieverbruik en olievrije werking.

Hybride spuitgietmachine

Een hybride spuitgietmachine combineert het beste van twee werelden: de kracht van hydrauliek en de nauwkeurigheid en energie-efficiëntie van elektrische aandrijving. Deze configuratie maakt de machine bijzonder veelzijdig en geschikt voor uiteenlopende kunststofonderdelen, van technische componenten tot esthetisch hoogwaardige producten. Door de flexibele inzetbaarheid en stabiele prestaties vormen hybride machines een toekomstgerichte oplossing voor producten die streven naar efficiëntie en precisie.